Mit 3D-Scan, Reverse Engineering und 3D-Druck entsteht ein durchgängiger digitaler Prozess von der Erfassung bis zum fertigen Bauteil.

So können Ersatz- und Verschleißteile schneller, präziser und unabhängig von Lieferketten hergestellt werden.

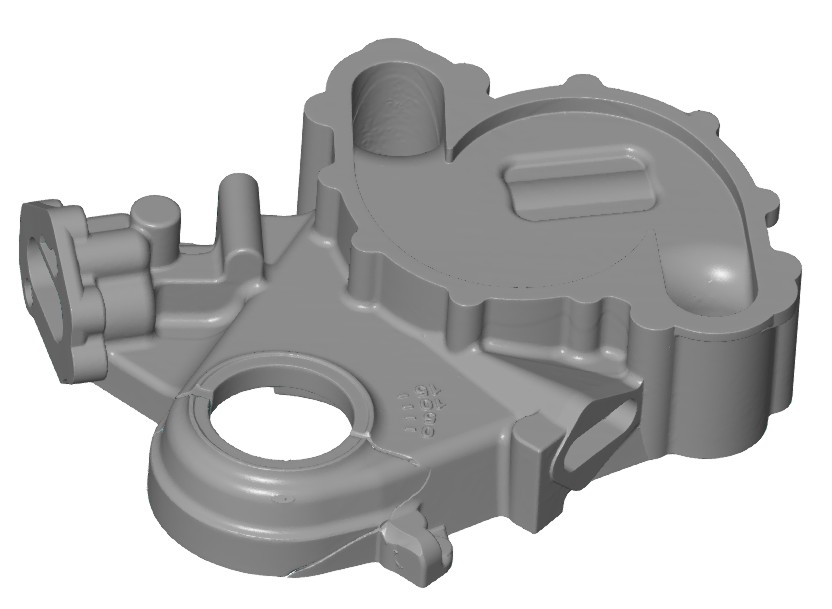

Praxisbeispiel: defekte Zahnriemenabdeckung wurde in nur einem Arbeitstag erfasst, rekonstruiert und optimiert gedruckt.

Die Herausforderung

In der industriellen Produktion kann ein einziges defektes Bauteil zum Stillstand ganzer Anlagen führen. Doch was tun, wenn Originalzeichnungen fehlen oder der Hersteller längst keine Ersatzteile mehr liefert?

Hier setzt die Kombination aus 3D-Scan, Reverse Engineering und 3D-Druck an – ein digitaler Prozess, der die Ersatzteilbeschaffung radikal vereinfacht.

Der Prozess

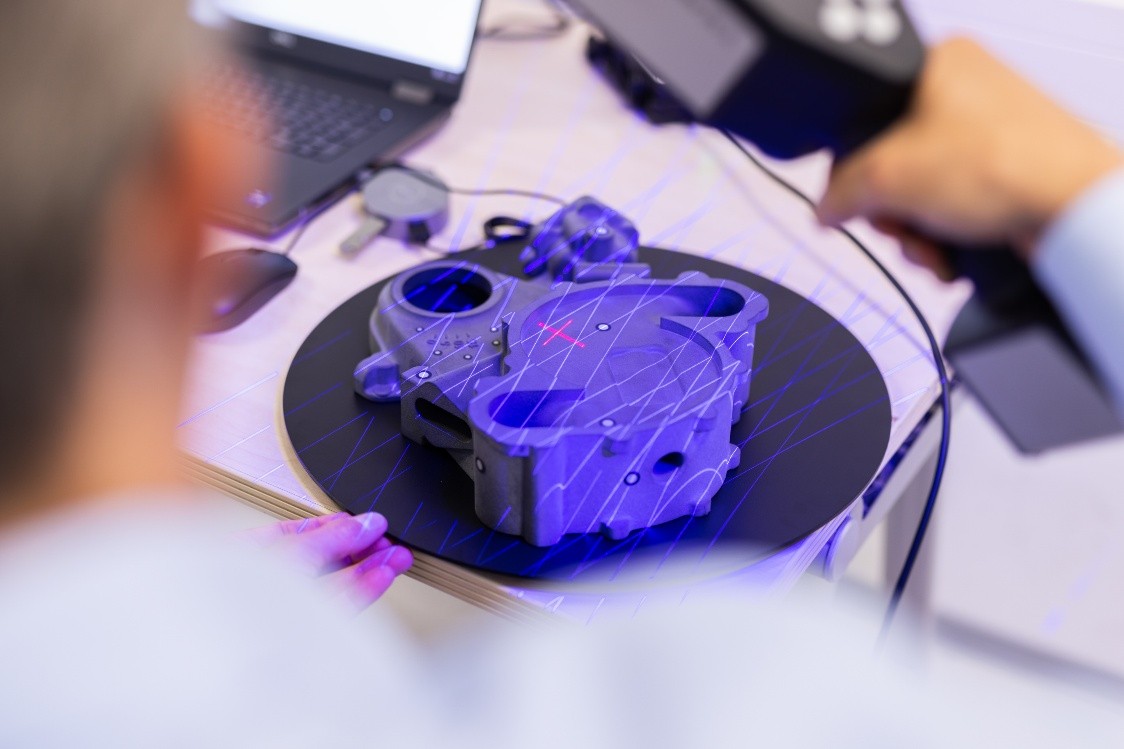

Schritt 1: 3D-Scan – die digitale Basis

Bevor etwas gedruckt werden kann, muss es digital vorliegen.

Mit hochpräzisen 3D-Scannern wird das vorhandene Teil – selbst wenn es beschädigt ist – hundertstel Millimeter genau erfasst. Dabei kommen unterschiedliche Verfahren zum Einsatz:

Laser-Scanner, Streifenlicht-Scanner oder sogar CT-Scanner für innenliegende Strukturen.

So entsteht innerhalb weniger Minuten ein exaktes digitales Abbild des Bauteils.

Der Vorteil: Selbst komplexe Geometrien oder feine Details lassen sich rekonstruieren – unabhängig davon, ob CAD-Daten existieren oder nicht.

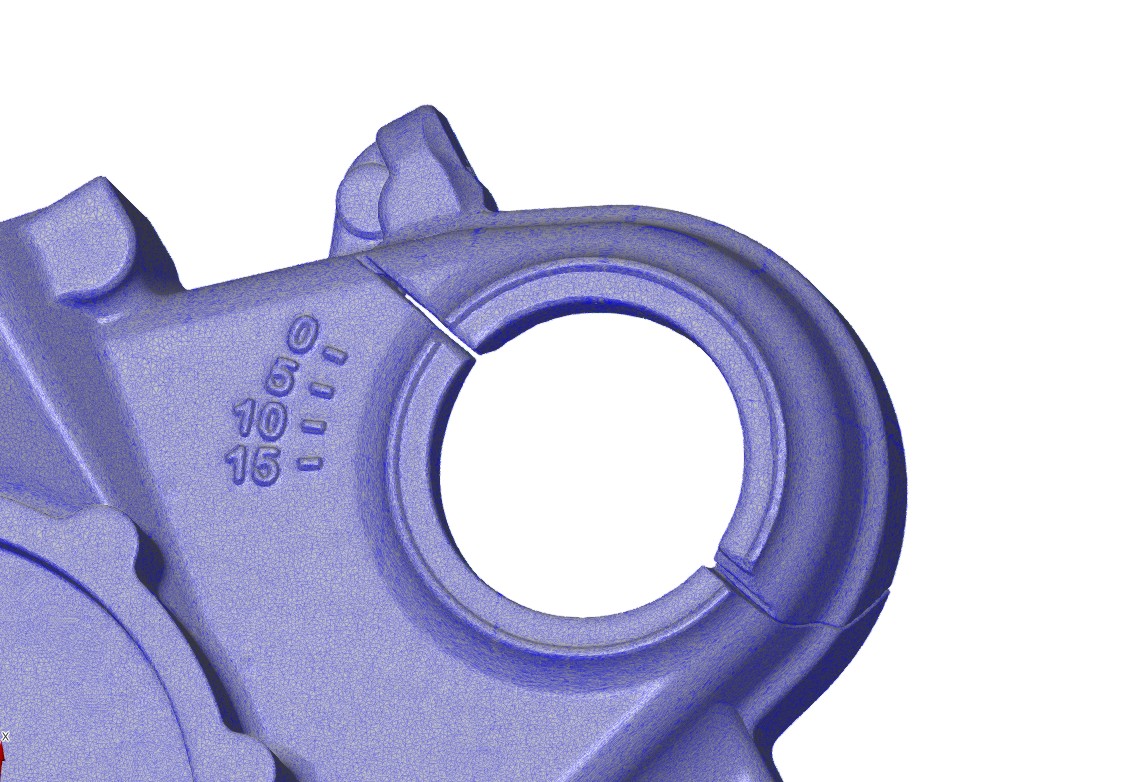

Schritt 2: Reverse Engineering – vom Scan zum Modell

Auf Basis der Scandaten rekonstruieren Ingenieure das Bauteil digital. Fehlende Geometrien werden ergänzt, Schwachstellen erkannt und bei Bedarf verbessert.

Das Ergebnis ist ein konstruktiv nutzbares 3D-Modell, das entweder dem Original entspricht oder gezielt optimiert wurde – etwa durch Topologie-Optimierungen oder Anpassungen an Einsatzbedingungen.

Damit wird Reverse Engineering zum entscheidenden Bindeglied zwischen Realität und digitaler Fertigung.

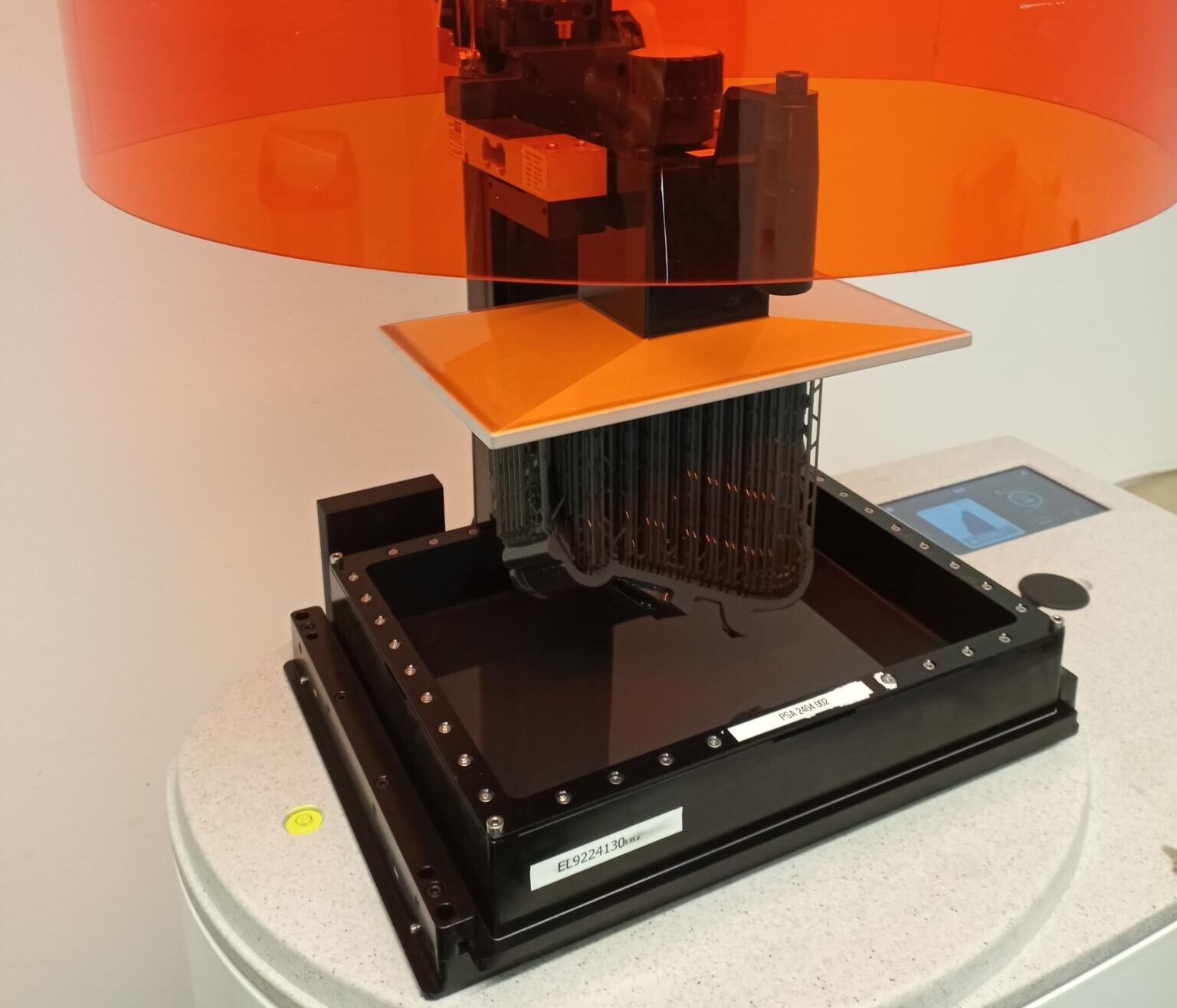

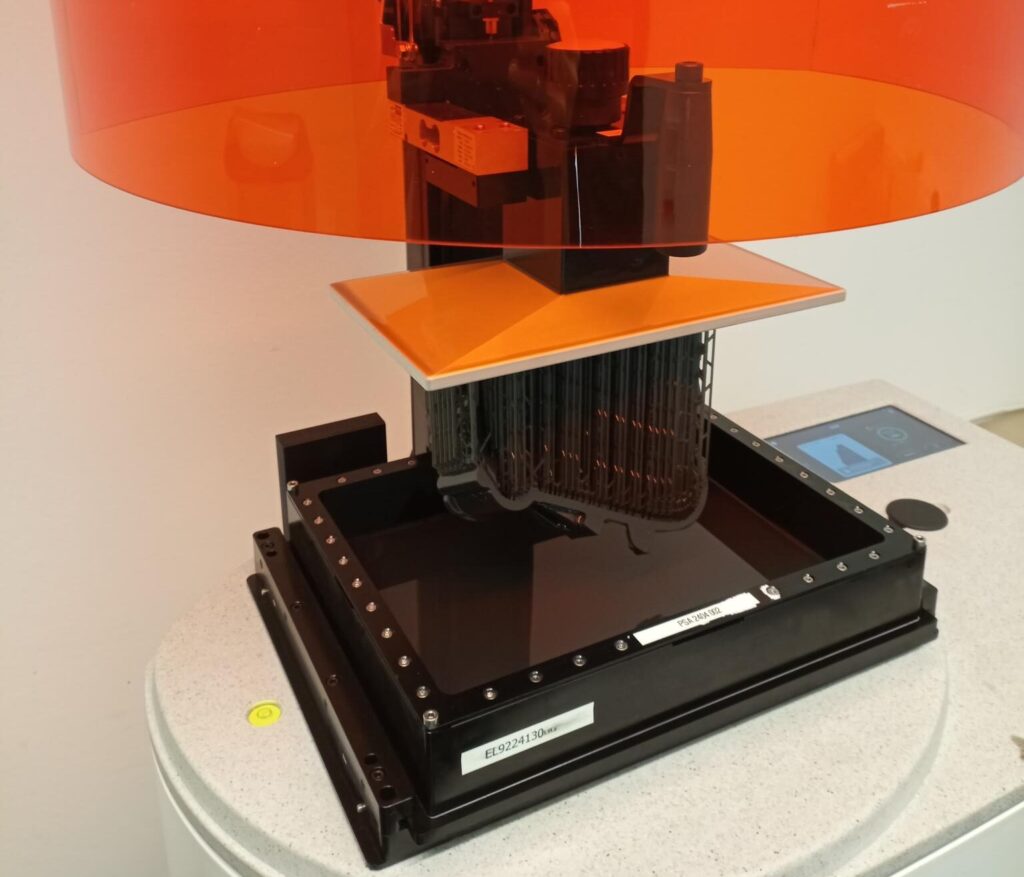

Schritt 3: 3D-Druck – vom Modell zum einsatzbereiten Ersatzteil

Aus dem digitalen Modell entsteht anschließend das physische Bauteil – Schicht für Schicht, präzise und funktionsorientiert.

Je nach Anwendung wird das passende Verfahren gewählt:

Von Kunststoff-Druckverfahren wie FDM oder SLS bis hin zu metallbasierten Technologien wie Laser Powder Bed Fusion oder Electron Beam Melting.

Das Ergebnis: passgenaue Ersatzteile in kürzester Zeit – ohne Werkzeugkosten, ohne Lieferengpässe, ohne Stillstand.

Sie möchten individuell und schnell ihre Teile nachproduzieren. Mit unseren 3D Druck Services ist das möglich:

Das Zusammenspiel: Digital, schnell, unabhängig

Die wahre Stärke liegt im Zusammenspiel dieser Technologien.

Ein defektes Teil wird gescannt → digital rekonstruiert → optimiert → und direkt neu gedruckt.

So entsteht ein nahtloser, vollständig digitaler Prozess, der klassische Abhängigkeiten von Lieferketten auflöst und Stillstandzeiten drastisch reduziert.

Durch den digitalisierten Prozess aus 3D-Scan, Reverse Engineering und 3D-Druck werden Ersatzteile nicht nur schneller und unabhängiger produziert, sondern auch deutlich ressourcenschonender. Material wird gezielt eingesetzt, Transportwege entfallen und bestehende Bauteile können optimiert statt vollständig neu entwickelt werden. So entsteht eine nachhaltige Form der Ersatzteilfertigung, die Effizienz und Umweltbewusstsein verbindet.

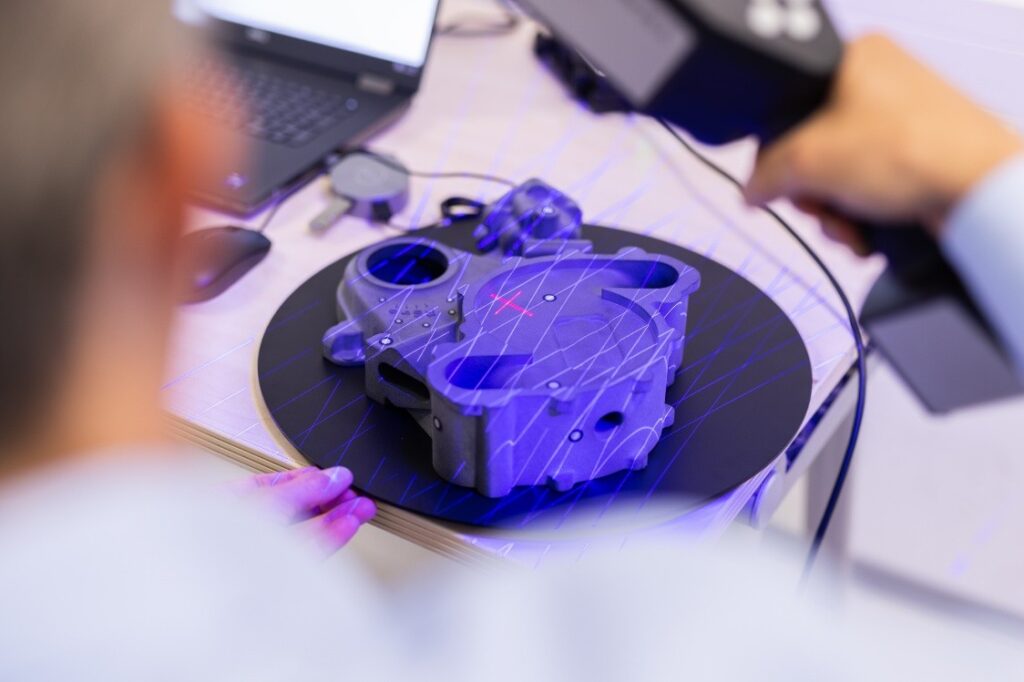

Unser Praxisbeispiel zeigt, wie das in der Realität aussieht:

Eine defekte Zahnriemenabdeckung wurde innerhalb weniger Stunden durch 3D-Scan, Reverse Engineering und 3D-Druck ersetzt – von der Erfassung bis zum Einbau innerhalb eines Arbeitstages.

schnell und kosteneffizient

herstellen

Detaillierte Informationen zur Vorgehensweise gibt’s in unserem E-Book „Ersatz- & Verschleißteile“.

JETZT KOSTENLOS E-Book erhalten:

Noch mehr Praxis gefällig?

WEBINAR: VoM ScAn bis zum Fertigen Ersatzteil: 3D-Technologien iM EInSATZ

Erfahren Sie in nur 42 Minuten, wie Sie mit 3D-Scan, Reverse Engineering und 3D-Druck defekte oder nicht verfügbare Ersatzteile & Verschleißteile schnell, präzise und wirtschaftlich reproduzieren können. Unsere Experten zeigen Ihnen den gesamten Prozess – vom beschädigten Originalteil bis zum einsatzbereiten Ersatzteil – und welche Vorteile moderne 3D-Technologien für Ihre Instandhaltung bieten.

WESTCAM – Ihr Partner für digitale Ersatzteilfertigung

Mit jahrzehntelanger Erfahrung im Bereich 3D-Scan, Konstruktion und additiver Fertigung begleiten wir Unternehmen von der ersten Idee bis zum fertigen Ersatzteil. Ob Einzelstück oder Kleinserie – jedes Teil zählt.

Und wenn es schon neu gefertigt wird, dann gleich besser als das Original.